|

двигатель

|

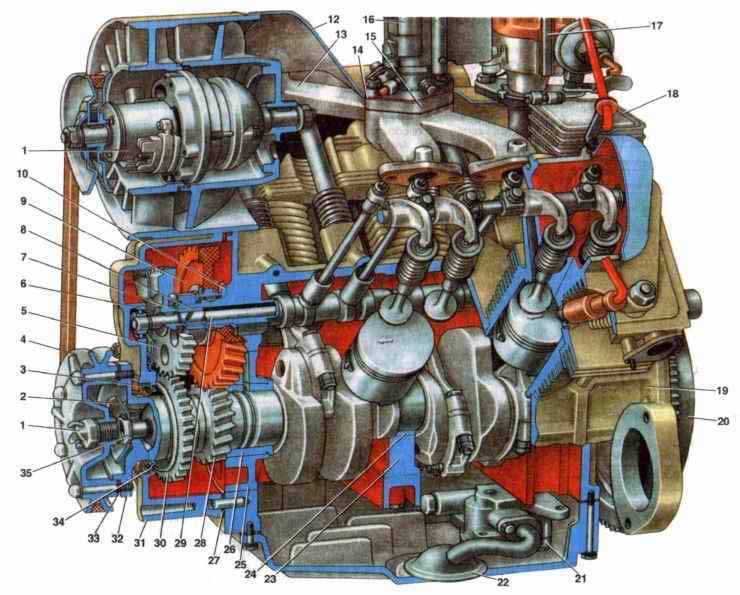

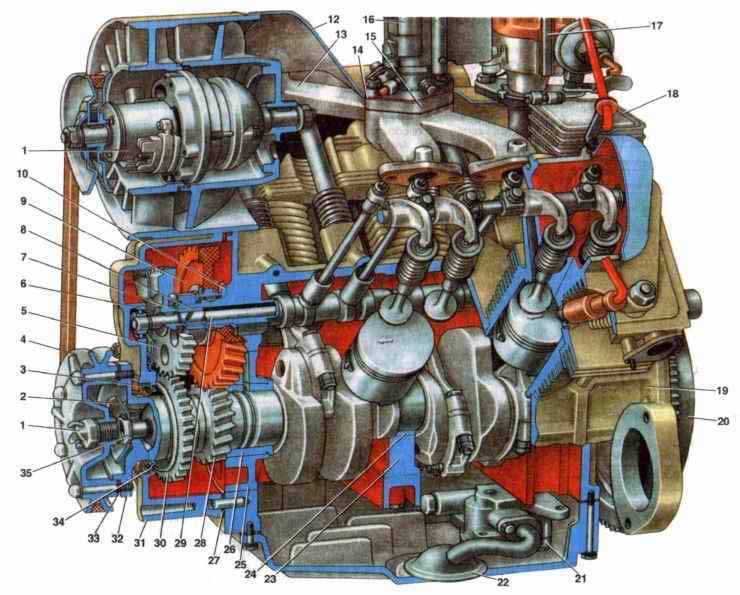

На Запорожцы 968-ой модели устанавливались двигатели МеМЗ-968Э, МеМЗ-968ГЭ, МеМЗ-968БЭ. Все они карбюраторные, четырёхтактные, имеют 4 цилиндра, расположенных V-образно под углом 90%. рабочий объём цилиндров 1197 см3. Охлаждение двигателя воздушное, от осевого вентилятора, расположенного в развале цилиндров.

Двигатель (продольный разрез)

Для всех моторов базовым является МеМЗ-968Э, мощностью 41 л.с. МеМЗ-968ГЭ, мощностью в 45 л.с., отличается от базового установкой новой конструкции двухкамерного карбюратора типа ДААЗ 2101-20, а также новым выпускным патрубком. Двигатель МеМЗ-968БЭ, мощностью 50 л.с., оснащается также дополнительной конструкцией новых головок цилиндров с уменьшенным объемом камер сгорания. Первые два двигателя используют бензин А-76, а 50-сильный МеМЗ-968БЭ АИ-93.

Цилиндры и головки цилиндров имеют оребренную поверхность для увеличения площади охлаждения.

Однокамерный карбюратор обеспечивает высокую приемистость, экономичность, уверенный пуск и равномерную работу двигателя сразу же после пуска. При нормально заряженной аккумуляторной батарее, правильной регулировке системы зажигания и применении зимнего масла двигатель должен без подогрева пускаться от стартера с первой-второй попытки.

Модели МеМЗ-968Э МеМЗ-968ГЭ МеМЗ-968БЭ

Тип Четырёхконтактный, карбюраторный, воздушного охлаждения

Число и расположение цилиндров 4, V-образно

Диаметр цилиндра, мм 76

Рабочий объем цилиндров, л 1,197

Степень сжатия 7,2 7,2 8,4

Максимальная мощность, л.с./об/мин 41/4400 45/4400 50/4500

Крутящий момент, кгс*м 7,8 7,8 8,3

Порядок работы цилиндров 1-3-4-2

Силовой агрегат представляет собой компактную конструкцию и крепится к автомобилю на трёх опорах. Передняя опора представляет собой сварную фигурную поперечину, прикреплённую к картеру сцепления. Поперечина с помощью двух кронштейнов и амортизирующих резиновых подушек крепится к стенке моторного отсека. Эти опоры несут основную статическую и динамическую нагрузки, передаваемые им силовым агрегатом.

Силовой агрегат и детали крепления в моторном отсеке

Поперечина задней опоры размещена под кузовом, и на ней с помощью кронштейна с амортизирующими подушками силовой агрегат крепится за заднюю крышку коробки передач. Задняя опора силового агрегата воспринимает незначительную нагрузку, но при разгоне и торможении автомобиля фиксирует силовой агрегат в продольном направлении.

Для уменьшения шума от угловых и продольных перемещений силового агрегата в салоне автомобиля опоры конструктивно выполнены так, что исключается возможность контакта их с металлическими деталями кузова.

Кривошипно-шатунный механизм

В кривошипно-шатунный механизм входят: картер двигателя, цилиндры, поршни с пальцами, поршневые кольца, шатуны, коленчатый вал и головки цилиндров.

Картер двигателя туннельного типа, отлит из магниевого сплава МЛ-5, является основной корпусной деталью двигателя. Сплошные боковые стенки вместе с передней, задней и внутренней поперечными перегородками придают картеру необходимую жесткость.

Корпусные детали двигателя

В задней стенке картера имеется расточка для установки привода прерывателя-распределителя зажигания и масляного насоса, которые приводятся от шестерни, выполненной на распределительном валу двигателя (передаточное число 1:1). С левой стороны картера находятся два продольных канала: для отвода масла от масляного насоса к центробежному маслоочистителю и для подвода масла к подшипникам коленчатого вала.

В верхней части картера расточены четыре отверстия, расположенные попарно под углом 90%, в которые устанавливаются цилиндры. Цилиндры и головки цилиндров крепятся шпильками, ввернутыми в картер.

Средняя опора коленчатого вала - разъемная - из двух половин, крепится к картеру коленчатого вала двумя вертикально расположенными болтами.

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний - в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники в средней, передней и задней стенках картера расточены опоры под распределительный вал.

В восьми расточенных приливах картера установлены толкатели.

Цилиндры с оребреной наружной поверхностью отлиты из чугуна, взаимозаменяемые. Диаметр цилиндра 76 +0,02-0,01мм.

Для обеспечения монтажного зазора между поршнями и цилиндром в пределах 0,05-0,07 мм цилиндры по диаметру сортируются на три размерные группы.

Размерные группы цилиндров различаются по цветной маркировке, нанесенной на верхнем ребре.

Размерные группы цилиндров и поршней Группа Цветовой индекс Диаметр, мм

Цилиндра Поршня

А Красный 75,99-76,00 75,93-75,94

Б Желтый 76,00-76,01 75,94-75,95

В Зелёный 76,01-76,02 75,95-75,96

При увеличении диаметра цилиндров (износ) от номинального размера более чем на 0,08 мм их необходимо обработать под ремонтный размер поршней (в запасные части поступают поршни одного ремонтного размера - увеличенные на 0,2 мм).

Цилиндры на двигателе установлены так, что плоские длинные ребра первого и третьего обращены в сторону крышки распределительных шестерен, а второго и четвертого - в сторону маховика.

Детали шатунно-кривошипного механизма

Поршни изготовлены из жаропрочного алюминиевого сплава, луженые, имеют плоское днище.

На головке поршня проточены три канавки под поршневые кольца: два верхние - под компрессионные, нижняя - для стального малосъемного кольца.

Юбка поршня имеет форму эллипсного конуса, большое основание которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения монтажного зазора между поршнем и цилиндром в пределах 0,05-0,07 мм поршни подбираются по цилиндрам согласно их размерных групп.

Ремонтные размеры цилиндров и поршня Группа Диаметр юбки поршня (ремонтного размера), мм Диаметр цилиндров после ремонта, мм Зазор, мм

А 76,13-76,14 76,19-76,20 0,05-0,07

Б 76,14-76,15 76,20-76,21 0,05-0,07

В 76,15-76,16 76,21-76,22 0,05-0,07

Литер группы, определяющий номинальный размер ремонтного увеличения, наносится на наружной поверхности днища поршня. На днище поршня наносится также стрелка для правильного расположения смещения оси поршневого пальца при монтаже. Стрелка должна быть обращена в сторону шкива вентилятора.

По диаметру отверстия под палец поршни сортируются на четыре размерные группы, обозначенные краской на бобышке поршня.

Размеры пальцев поршней и отверстий под них. Группа Цветовой индекс Диаметр под палец поршня, мм Наружный диаметр поршневого пальца, мм

1 Красный 21,9875-21,9900 21,9900-21,9925

2 Желтый 21,9900-21,9925 21,9925-21,9950

3 Зеленый 21,9925-21,9950 21,9950-21,9975

4 Белый 21,9950-21,9975 21,9975-22,0000

Поршневые пальцы - стальные, плавающие, заклеенные и полированные. Диаметр пальца 22 мм, длина - 65,6 мм.

От осевого перемещения пальцы фиксируются пружинными стопорными кольцами.

Пальцы изготовлены с высокой точностью и сортируются на четыре группы по наружному диаметру.

Обозначение размерной группы наносится на внутренней поверхности, и шатун комплектуют из деталей только одной размерной группы. Этим обеспечивается натяг между пальцем и поршнем в пределах от нуля до 0,005 мм и зазор между пальцем и шатуном 0,002-0,007 мм (при температуре 20°C).

Во избежание задиров на сопрягаемых поверхностях сборка пальца с поршнем должна производится только при нагреве поршня до температуры 50-75°C.

Поршневые кольца - по три кольца на каждом поршне, два компрессионных из специального чугуна. Верхнее - хромированное с тупыми кромками, нижнее - фосфатированное с острыми кромками. На его наружной поверхности выполнена прямоугольная фаска. При постановке на поршень кольцо устанавливается фаской вниз.

Маслосъемное кольцо стальное, состоящее из четырех элементов, двух стальных дисков, осевого и радиального расширителей.

Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,25-0,55 мм для компрессионных и 0,9-1,5 мм для дисков маслосъемных колец.

Шатуны - стальные, кованые, двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка. По размеру диаметра втулки шатун маркируется у головки цветовым индексом.

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры на их приливах у разъема нижней головки (указывающие номер цилиндра) должны располагаться с одной стороны. Гайки шатунных болтов затягиваются моментом 5,0-5,6 кгс*м и стопорятся.

Стопорение производится стопорными шайбами с поворотом их на 1,5-2 грани после соприкосновения с основными.

На стержне шатуна нанесен номер детали. При установке на двигатель шатун должен быть обращен номером в сторону вентилятора. Разница в массе шатунов, установленных на двигатель, не должна превышать 12 г.

Коленчатый вал и его опоры

Коленчатый вал - трехопорный, литой, из высокопрочного чугуна. Диаметр коренных шеек 55-0,02 мм, шатунных 50-0,0100,025, радиус кривошипа 33 мм. Коленчатый вал сбалансирован вместе с маховиком, механизмом сцепления и корпусом центрифуги. Допустимый дисбаланс не должен превышать 15 кг*м.

При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, статически отбалансированные противовесы массой+-1 г каждый.

После балансировки на маховике и кожухе сцепления наносятся метки их взаимного расположения. При сборке метки необходимо совмещать.

Разъемный подшипник средней коренной шейки вместе со средней опорой монтируется на коленвал до постановки в картер. Моменты затяжки болтов средней опоры 2-2,5 кгс*м, болтов крепления опоры к картеру - 1,6-2 кгс*м.

Передняя и задняя шейки коленчатого вала уплотнены маслоотражателями и резиновыми самоподжимными сальниками. Передний и задний сальники не взаимозаменяемы. Задний сальник на рабочей кромке имеет маслосгонную резьбу (левую), на сальнике имеется стрелка, указывающая направление вращения вала.

На заднем торце коленчатого вала на четырех штифтах, один из которых смещен, установлен маховик, крепящийся к валу специальным болтом с контрящей шайбой. Болт имеет расточку, в которой установлен подшипник ведущего вала коробки передач. Болт маховика затягивается динамометрическим ключом с моментом 28-32 кгс*м.

Осевой разбег коленчатого вала (0,06-0,27 мм) ограничен буртом подшипника передней опоры с одной стороны и упорной шайбой коленчатого вала с другой.

Головка цилиндров - имеет развитые ребра охлаждения, отливается из алюминиевого сплава, взаимозаменяема, общая на два цилиндра. В головку запрессованы металлокерамические втулки клапанов и седла клапанов, выполненные из специального чугуна.

Перед установкой направляющих и седел клапанов головка должна быть нагрета до 190-210oC. В головку запрессованы также кожухи штанг и маслозаливная трубка. Головка имеет два разделительных впускных канала, по одному на каждый цилиндр, и два выпускных канала, расположенных со стороны свечей зажигания. в расточки выпускных каналов запрессованы патрубки с плоскими фланцами для крепления выпускных труб. Затяжка гаек крепления головки цилиндров производится только на холодном двигателе в два приема: предварительным моментом 1,6-2 кгс*м и окончательным 4,0-5,0 кгс*м.

Гайки необходимо затягивать и отвертывать только торцовым ключом с наружным диаметром головки не более 23 мм.

Головки цилиндров двигателей МеМЗ-968Э и МеМЗ-968ГЭ от головок цилиндров двигателя МеМЗ-968БЭ отличаются объемом камеры сгорания.

На двигателях МеМЗ-968Э и МеМЗ-968ГЭ объем камеры сгорания 41,2-43,7 см3, а на двигателе МеМЗ-968БЭ - 33,25-35,75 см3.

Для их отличия в верхней части головки цилиндров отлит номер детали, 968-1003015Б - для двигателей МеМЗ-968Э и МеМЗ-968ГЭ и 968А-1003015-Б - для двигателя МеМЗ-968БЭ.

Газораспределительный механизм

Газораспределительный механизм верхнеклапанный, состоит из шестерен, распределительного вала и балансирного механизма, толкателей и штанг, коромысел и клапанов.

Газораспределительный и балансирный механизмы

Распределительный вал - трехопорный, на переднем конце вала на шпонке устанавливается текстолитовая шестерня привода всего механизма. Фиксируется шестерня специальной гайкой с торцевым шлицем, являющаяся одновременно эксцентриковым кулачком привода бензинового насоса. На заднем конце вала, на продолжении третей опоры шейки, выполнена винтовая шестерня для привода распределителя зажигания и масляного насоса.

С обеих сторон, во внутрь распределительного вала, запрессованы втулки для балансирного вала и противовеса. Опорами распределительного вала являются отверстия, обработанные под размер вала в теле картера двигателя.

Балансирный механизм - (шестерни, вал и противовес) приводится во вращение парой косозубых шестерен. Для правильной установки фаз газораспределения и балансирного механизма на шестернях выбиты метки "О", которые при сборке должны быть совмещены.

Толкатели - плунжерного типа, стальные, с наплавленными торцами. Толкатели выпускных клапанов первого и третьего цилиндров (первая пара со стороны вентилятора) имеют четыре отверстия на цилиндрической поверхности: одно - вверху для выема толкателя, второе - в проточке для подвода масла через штанги в головку цилиндров к коромыслам и два - внизу для слива масла, стекающего по кожухам штанг толкателей из головки.

Вставка толкателей имеет центральное и боковое сверления. все остальные толкатели не имеют вставок и проточек по наружному диаметру.

Детали газораспределительного механизма

Штанги толкателей - дюралюминиевые трубки с напрессованными стальными наконечниками. В наконечниках просверлены отверстия для прохода смазки.

Штанги толкателей выпускных клапанов I и III цилиндров короче и имеют длину 208,9-210,2 мм.

Коромысла клапанов - стальные, литые, с регулировочным винтом и контргайкой. Различают правое и левое коромысла.

Валик коромысел клапанов - стальной, полый, с проточками по наружному диаметру под коромыслами клапанов и отверстиями в них для подвода и слива масла.

Клапаны - подвесные, расположены в головке цилиндров. Диаметр впускного клапана - 34 мм, а выпускного - 32 мм.

Рабочая фаска выпускных клапанов имеет специальную наплавку. Угол наклона рабочей фаски клапанов - 45o.

На стержни выпускных клапанов сверху надеты наконечники высокой твердости, так как выпускные клапаны изготовлены из некалящейся жаропрочной стали. Каждый клапан имеет по две пружины - малую и большую.

Проверка и регулировка зазоров а механизме привода клапанов производится на холодном двигателе.

При регулировке ни в коем случае не следует уменьшать зазоры против нормы. Уменьшение зазоров вызывает неплотную посадку клапанов, падение мощности двигателя и прогар клапанов.

Система смазки

Система смазки - комбинированная. Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного и балансирного валов, толкатели и валики коромысел; остальные детали - разбрызгиванием. система смазки включает в себя масляный картер, приемник масляного насоса, масляный насос, центробежный маслоочиститель, масляный радиатор, систему проводящих и отводящих каналов, указатель уровня масла и маслозаливную горловину.

Масляный насос шестеренчатого типа смонтирован в отдельном корпусе из магниевого сплава, который крепится во внутренней полости картера коленчатого вала двумя шпильками. Редукционный клапан шариковый, выполненный в корпусе масляного насоса, срабатывает при давлении в масляной системе в пределах 5,5-7,5 кгс/см2; в эксплуатации не регулируется. От масляного насоса масло подается в переднюю опору и через передний коренной подшипник и полость вдоль переднего конца коленчатого вала - в центробежный маслоочиститель. Очищенное масло по внутренним полостям болта центробежного маслоочистителя и коленчатого вала поступает на смазку трущихся поверхностей и в масляный радиатор.

Центробежный маслоочиститель является фильтром тонкой очистки масла. До него масло очищается только сеткой приемника масла. В процессе работы двигателя за счет центробежных сил от масла отделяются твердые частицы и оседают на стенках корпуса и крышки. Чугунный корпус установлен на носке коленчатого вала, фиксируется на шпонке и крепится вместе с маслоотражателем специальным болтом, момент затяжки 10-12,5 кгс*м.

Крышка изготовлена из алюминиевого сплава, одновременно она используется как шкив привода вентилятора. Крепится крышка к корпусу шестью болтами через паронитовую прокладку. Для предотвращения неправильной установки меток ВМТ и МЗ, нанесенных на крышке, относительно корпуса одно из шести отверстий (обозначено меткой) смещено.

В крышку вворачивается храповик для проворачивания коленчатого вала вручную.

Схема смазки двигателя

Маслоприемник состоит из колпака с сеткой и маслоподводящей трубкой с фланцем. К масляному насосу маслоприемник крепится болтами. Уплотнение достигается резиновым кольцом.

Масляный радиатор включен в систему смазки параллельно через калиброванное отверстие в штуцере-жиклере. Радиатор состоит из секций и завихрителей, омываемых воздушным потоком. Крепится радиатор на картере в развале цилиндров на трех шпильках через проставки и уплотняется торцами двух резиновых колец, одетых на трубки.

Радиатор представляет собой спаянные медью в защитной среде секции, штампованные из тонкой листовой стали, в которых установлены, для улучшения отвода тепла, специально выполненные завихрители, а между секциями установлены гофры.

Проставка радиатора - штампованная, выполнена из листовой стали и является основной несущей деталью. К ней припаяны ограничительные тарелки и трубки, на которые одеваются уплотнительные резиновые кольца.

При каждом снятии кожуха наружную часть радиатора необходимо продувать сжатым воздухом.

Вентиляция картера двигателя МеМЗ-968Э закрытая, картерные газы из крышки распределительных шестерен через полихлоридную трубку отсасываются в неочищенную полость воздушного фильтра.

Вентиляция картера двигателей МеМЗ-968ГЭ и МеМЗ-968БЭ также закрытая. Картерные газы из крышки распределительных шестерен отсасывается через трубку в очищенную полость фильтра.

Из воздушного фильтра картерные газы отсасываются карбюратором через горловину и дополнительно золотниковым устройством дроссельной заслонки карбюратора через трубку. Маслоотражатель, установленный в маслоуловителе воздушного фильтра, способствует конденсации масляных паров. Собравшееся масло в маслоуловителе фильтра стекает в прозрачную сливную трубку.

В процессе эксплуатации при накоплении масла в прозрачной трубке ее надо снимать и сливать масло.

Устройство вентиляции картера позволяет регулировать количество отсасываемых из картера газов в зависимости от режима работы двигателя.

При работе с малой частотой вращения коленчатого вала и на малых нагрузках золотник карбюратора лишь частично открывает перепускные отверстия и обеспечивает отсос небольшого количества картерных газов.

С открытием дроссельной заслонки золотник открывает отверстие полностью, увеличивая отсос картерных газов.

Система охлаждения

Система охлаждения состоит из осевого нагнетающего вентилятора, выполненного в одном узле с генератором, дефлекторов, обеспечивающих необходимое распределение охлаждающего воздушного потока, и системы терморегулирования для поддержания нормального теплового состояния двигателя при различных колебаниях температуры окружающей среды.

Детали системы охлаждения двигателя

Направляющий аппарат вентилятора отлит заодно с лопатками, в нем размещен генератор с выступающими концами вала. На одном конце вала генератора закреплено рабочее колесо вентилятора. На другом - шкив привода вентилятора. Шкив состоит из двух половин: передней и задней, одиннадцати регулировочных шайб и нажимного колпачка.

Привод вентилятора с генератором осуществляется клиновидным ремнем от шкива на коленчатом валу. Шкив привода вентилятора составляет одно целое с крышкой центробежного маслоочистителя.

Система терморегулирования состоит из двух воздухоотводящих кожухов (по одному на каждую пару цилиндров) и двух заслонок, приводимых в действие от термостатов.

Во время пуска двигателя заслонки закрывают выход охлаждающего воздуха наружу и перепускают его в моторный отсек, образуя таким образом циркуляцию воздуха внутри моторного отсека. По мере прогрева двигателя воздух нагревается и воздействует на термостаты, которые через систему рычагов постепенно открывают заслонки и перепускают часть воздуха наружу.

Вход воздуха в моторный отсек регулируется заслонками, установленными в раструбах воздухоподводящих рукавов. Заслонки фиксируются с помощью пружинных рукояток и гребенок, приваренных к раструбам. С наступлением холодов заслонки следует прикрывать, контролируя температуру масла по указателю на щитке приборов, которая должна быть не ниже 650C.

Система питания

Система питания состоит из топливного бака, топливного насоса, карбюратора, воздушного фильтра и трубопровода.

Топливный бак установлен за спинкой заднего сиденья. К верхней части бака прикреплены винтами датчик уровня бензина и фланец бензозаборной трубки с фильтром. Заливная горловина бака выведена в моторный отсек в специальный лоток. Закрывается горловина пробкой.

Топливный насос - диафрагменного типа, взаимозаменяем с насосом автомобилей "Таврия" и ВАЗ. Установлен насос с левой стороны двигателя на крышке распределительных шестерен и приводится в действие штангой от эксцентрика (кулачка), который одновременно является гайкой крепления шестерни распределительного вала. Между двигателем и насосом установлены направляющая штанги, теплоизоляционная проставка и прокладки для уплотнения и регулировки величины выступания штанги. Для заполнения системы питания топливом перед пуском двигателя имеется рычаг ручной подкачки топлива.

Воздушный фильтр состоит из верхней и нижней частей. Место разъема уплотнено резиновой прокладкой. Нижняя часть с верхней частью соединены при помощи двух пружинно-рычажных замков. В поддон заливается 200 см3 масла. В поддоне закреплены маслоразделитель и седло клапана. В верхней части расположены приемная труба и фильтрующий элемент из капроновой пластины.

Вентиляция картера осуществляется отсосом картерных газов из-под крышки распределительных шестерен двигателя в неочищенную полость воздушного фильтра при помощи шланга.

Глушитель состоит из корпуса, перегородок и перепускных труб.

Карбюратор К-133

Карбюратор К-133* (*двигатели могут быть укомплектованы карбюраторами К-133А или К-127 в зависимости от времени выпуска автомобиля. Эти карбюраторы отличаются устройством смесительной камеры. На них отсутствует экономайзер системы холодного хода ЭПХХ.) - двухдиффузионный, вертикальный, с падающим потоком и горизонтальным подводом воздуха. Поплавковая камера однокамерная, балансированная, сообщается с атмосферой через воздушный патрубок и воздушный фильтр.

Состоит карбюратор из трех основных частей: крышки поплавковой камеры, средней части с поплавковой камерой и нижнего патрубка со смесительной камерой.

В крышке размещены воздушная заслонка, топливный фильтр, топливный клапан поплавкового механизма, распылитель ускорительного насоса, воздушный жиклер холостого хода и клапан стояночной разбалансировки. Воздушная заслонка шарнирно связанна с дроссельной заслонкой и приводится в действие тягой, кнопка которой расположена на туннеле пола. При полностью закрытой воздушной заслонке дроссельная заслонка открывается на 1,6-1,8 мм, чем достигается наилучшее смесеобразование при пуске холостого двигателя.

Средняя часть образует поплавковую камеру и воздушный канал с запрессованными в нем диффузорами. В средней части находится поплавок, ускорительный насос, клапан экономайзера, обратный и нагнетательный клапаны ускорительного насоса, воздушный жиклер главной системы, жиклер холостого хода и главный жиклер.

В смесительной камере размещена дроссельная заслонка, привод которой тягой соединен с педалью акселератора. Кроме дроссельной заслонки в смесительной камере размещен экономайзер принудительного холостого хода (ЭРХХ). Экономайзер состоит из корпуса, закрытого крышкой, внутрь которого установлена диафрагма. На крышке установлен винт, которым регулируется количество поступающей в двигатель смеси и ограничивается ход клапана с диафрагмой. Экономайзер является основным регулирующим элементом, который управляет разрежением, возникающем в выхлопной трубе.

Микровыключатель крепится на кронштейне винтами. Эффективность действия ЭПХХ зависит от правильности установки микровыключателя.

Электропневмоклапан размещен на горизонтальной полке справа от катушки зажигания и предназначен для включения и отключения подачи разрежения к диафрагме клапана.

Электронный блок управления устанавливается справа на стенке моторного отсека. Он управляет работой электропневмоклапана, регулируя ее в зависимости от частоты вращения коленчатого вала.

E-mail: MATPOC.by@mail.ru

|